JALの機内食は、ほとんどの工程が手作業と目視で行われる「手作りごはん」 成田空港「機内食工場」に社会科見学行ってきた

飛行機に乗る楽しみの1つなのが、機内食。今回特別に機内食工場に潜入させてもらえるとのことで、胸を躍らせながら行ってきた。「工場」というのはどうしてこう人をわくわくさせるのだろう。ただただ無機質に動く機械は、いつまででも見ていられる。

ところが、そのわくわくは一瞬のうちに砕けた。工場に入ると、肉を焼いている人がいた。1枚1枚焼き加減を見ながら、人が手で肉をひっくり返している――。

2016年1月29日、成田空港から車で数十分移動したところにある日本航空(以下、JAL)の機内食工場を訪れた。ここでは毎日約5300食の機内食が作られている。専用の服に着替え、異物混入を防ぐため入念に準備を整え工場の中へ。工場の朝は早く、毎朝6時から仕込みが始まる。

工場外観専用の服に着替える工場に入るまでに7つの工程がある。これをやらなければ工場へ入ることはできない1.身だしなみを整える2.ブラシをかける3.ローラーをかけ、服に付いたわずかなごみを取り除く4.手を洗う。鏡の前にタイマーがあり、ピッと手をかざしてからスタート。30秒間石鹸で手洗いし、タイマーが鳴ったら水ですすぐ5.「消毒マット」で靴の裏を消毒。マットの上で足を蹴り上げる6.「水切りマット」で靴の水を切る7.エアシャワーで目に見えないほこりを吹き飛ばす風が止まるまでくるくる回る中に入ってまず目にしたのは、このA3以上の国産サーロイン。ビジネスクラスのお肉だそうで、霜降り感がすごい。ここでは焼き目を付けるだけで、中まで焼くのは機内。加熱したあと、4時間以内に10度以下に冷却する。驚くのは、全てが手作業ということ。ベルトコンベアに運ばれて自動で焼き目が付けられるのかと思いきや、担当の人が専属で焼き具合を見ている。

ものすごくおいしそう……1つ1つ丁寧に焼き目を付ける機械でお肉の中心温度(サーロインは表面温度)を調査。全ての温度が細かく記録される出来上がったお肉たち続いて案内されたのが、ソースやだしなど液体を冷却する場所。これらは水を使って冷却する。

だしの入ったお鍋が水の中に液体はここで冷やされる先ほどのお肉などを10度以下に冷やす巨大な急速冷蔵庫冷蔵庫の中ではトレイの上で冷やされる温度管理が徹底されている次に訪れたのは「コールドキッチン」と呼ばれる場所。ここには先ほどの巨大な急速冷蔵庫で10度以下に冷やされた食材が運ばれ、サンドイッチの耳やトマトを切る作業が行われていた。異物混入を防ぐため、トレイや手袋は食品に含まれない「青色」を使用。包丁は全てナンバリングされており、包丁が間違えて機内に運ばれるのを防ぐために使用前と使用後にチェックする。チェックのボールペンも特別なもので、キャップはなく分解できない設計。バネも使われていない。

ここがコールドキッチン見学時には、ビジネスクラス・ファーストクラス用のサンドイッチを作っていた。それにしてもおいしそうだ……パンの耳を包丁で切り落とす。トレイや手袋は青カットされたトマトこちらはベジタリアンやアレルギーがある人のための「スペシャルミール」を作るチーム。わずかな混入も防ぐため、台を分けて作業する包丁に刻印されるナンバー「N27」使用状況を紙に書いて管理する特殊なペンたち「ペストリーキッチン」ではパンやデザートを作る。盛りつけも、ホイップクリームを泡立てるのも絞るのも全て手作業。本当に全てが手作業……。パンは1日200個焼くという。

全部手作業盛りつけも泡立ても「ペストリーキッチン」の様子「焼きたてよりも味がよくなる」という急速冷凍機(左の白いもの)。ここでスポンジなどを冷凍するパンを作る道具たち。見たことのあるような道具ばかりここでも異物混入を防ぐための工夫が。食パンの袋などビニール袋を開けるための専用の「開封場所」が設けられ、ここでしか開封することができない。そこでは袋の切り方なども細かく指示。食パンの袋に付いているプラスチックの「プルトップ」を外す場所は、調理場から少し離れた場所に1カ所のみ設置されている。

食パンの袋などビニール袋を開封する場所調理場から少し離れた場所に設置されたプルトップ開封場所続いて、「ディッシングキッチン」を見学。盛りつけ専用のキッチンで、サンプルを基に仕上げの盛りつけをする。ここではほこりが舞わないよう特に注意し、全体的にエアコンの空気が流れるよう「ソックタック」と呼ばれる白くて長い棒状のものが天井に付けられている。虫の侵入を防ぐため、「通行止め」のドアも目立つ。

天井に付けられた「ソックタック」ほとんどのドアが「通行止め」になっている盛りつけの風景。盛りつけ見本には細かな指示が書かれているここで初めて機械に出会った。金属探知機だ。詰め終わったパックを金属探知機にかけ、最終チェックをする。この金属探知機は鉄であれば2ミリ、ステンレスであれば3.5ミリまで検知する。始業前には、金属探知機が正常に作動するか必ずチェックを行っているという。

金属探知機。この長いレーンを詰め終わったパックが通る金属探知機チェック用の2ミリの鉄と3.5ミリのステンレス板こうして出来上がったパックは、「ミールセット」と呼ばれる専用のスペースでトレイにセットされる。この作業も実は全て手作業。水やサラダ、フルーツなど、トレイに載せるものは同じ数分用意され、1つでも余りが出たら全てのトレイをチェックするというアナログなやり方だ。トレイをトラックに積むカートに入れれば、いよいよ出荷となる。「ここでは大量なトレイだけど、お客様にとっては1トレイ。だからこうして1トレイずつ間違いがないようセットしている」――調理部成田副課長は言う。

ビジネスクラスの和食プレートエコノミークラスのプレートとにかく全てが手作業トレイをカートに積むカートが途中で誰かに開けられてしまわないよう鍵で厳重にロックをする。機内食が出荷されるのは飛行機が飛ぶ約3時間前。トラックの中は20度以下と徹底された温度管理の中運ばれる。衛生上はもちろん、上空で病人を出さないことが保安上極めて大事だからだ。

厳重にロック最後に、食品保管庫と細菌検査室(品質管理室)を案内してもらった。保管庫では、お肉や魚介類、野菜など食品の種類ごとに温度管理されている。ここでの発見は、業務用食材のように巨大なお肉や大量の野菜がドサッと置かれていないこと。毎日1日に使う分だけの食材が運ばれ、どの便にどの肉が使われたかを詳細に記録している。泥や虫が混じっていないかも目視で確認。

食品保管庫には、家庭用サイズと同じものが並んでいる魚介類冷蔵庫巨大な冷蔵庫の中にはトレイに小分けにされた魚たちがお肉もブロック。番号の小さいものから使う野菜もこんなにコンパクト必要なものを必要なだけピックアップしにくるここは冷凍庫の中。巨大冷凍庫の中には安全のため2人以上で入室する細菌検査室では、食品や調理器具、従業員の手の検査などを毎日行っている。検査頻度としては調理器具は1カ月以内で全種類、手の検査は2カ月に1回といった具合。メニュー変更前や夏は検査の頻度が上がり忙しいという。ここでの結果をもとに、調理方法や洗浄方法が改善され、直接指導するなど現場との連携も行っている。

培地を用いた検査を行っているところJALの機内食は、こうして毎日人の手によって作られている。その事実に驚く筆者に、担当者は理由をこう話す――「実は、手作業と機械での作業時間を測ったことがあるんです。結果、明らかに手作業のが早かった。JALの機内食は、少量多品種で細かい作業が多いんです。季節に合わせて年に4回目メニューを変更することも、お客様の楽しみを考えるとなくすことはできない。だから全てが手作業なんです」。

現在ここで働いているのは約80人。肉を焼く人、パンの耳を切る人、盛りつけをする人、トレイにひたすら並べる人、機内食が入ったカートに鍵を掛ける人、検査を行う人、その全ての人が「保安要員」として働いていた。

ビジネスクラス和食ビジネスクラス洋食エコノミークラス洋食チャイルドミールこのようなかわいいチャイルドミールは2015年から提供。子どもを持つ女性4人でプロジェクトが結成されたよく「機内食はおいしくない」などと言う人がいる。かく言う筆者もその一人。しかし工場見学を終えて、空の上で食事を出すことがいかに難しくリスキーなことかを垣間見た気がした。機内食は、調理後すぐに出せる料理ではない。万が一そこで体調不良が起きたら、飛行機は引き返さなければならなくなるかもしれない。そんな中で提供される機内食。

ちなみにビジネスクラスの出来立ての機内食は、高級レストランに来ているのではないかと錯覚するくらいおいしかった。

(太田智美)

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

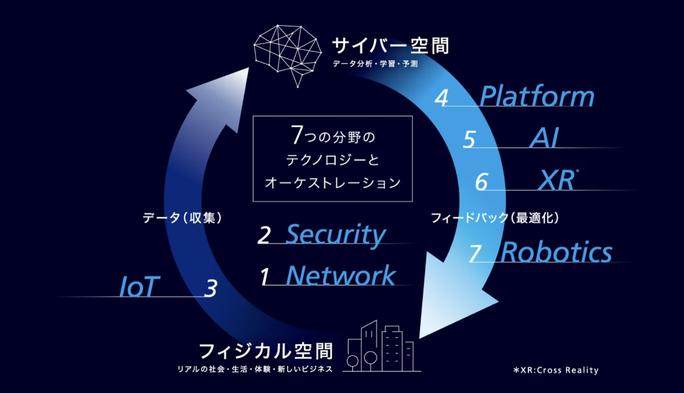

2030年にはAIコンシェルジュは実現する?KDDIの研究開発がつなぐ未来の姿(前編)|TIME&SPACE by KDDI

lifehacker lifehacker LifeHacker LifeHacker 玄関での梱包カットに便利なカラビナ。医療用の刃が切れ味抜群!【今日のライフハックツール】

【2021年】電子レンジとオーブンの最新おすすめ11選!選び方のポイントも徹底解説

【とある科学の超電磁砲】人気キャラクターランキングTOP30! 1位は「御坂美琴」【2021年調査結果】