国内生産へのこだわり! 日立の家電生産ラインはInspire the Nextだった!【藤山哲人の実践! 家電ラボ】- 家電 Watch

作業台(カラクリ)までハイテクな日立の製造ライン

まずはキャニスター式掃除機の製造ライン。作っているのはコレ。

表面のデザインが面白い紙パック式掃除機「かるパック」(CV-KP900G)この掃除機の特徴は「掃除機といえば紙パック」という根強い人気に応えた「軽さ」と「吸い込むパワー」。吸引力の指標となる吸い込み仕事率は340Wで、一般的なサイクロン掃除機の倍ほど。

じゅうたんの奥に潜む砂ゴミもパワーで吸い込むという、体育会系掃除機だ。その秘密は、吸い込み口から紙パック、そして吸引モーターまでの風の流れが一直線で、抵抗になるものが一切ない点。

吸い込みからモーターまでが一直線。理想的な空気の流れ左は水漏れしている市販の紙パック、右は日立純正紙パック。水漏れしないが空気は抜けるという微細な穴が開いている。※掃除機では絶対に水を吸い込まないでください。本実験はあくまでフィルター単体の性能比較です市販の紙パックは水漏れするが、日立純正の紙パックだと水の分子を通さず空気のみを通す極小の穴となっている。この紙パックとフィルターと併せて微細な粒子のゴミでも99.999%捕獲できる点が特徴だ。

またストレートで強力ゆえに、紙パックのモーターに近い後部にゴミがたまり、微粒子などによりパックの目が詰まってしまう心配もある。一般的な掃除機なら、それがパックの交換時期になるが、日立は紙パック前面からも吸引する空気のバイパスを設けているので、パックがゴミでパンパンになるまで吸引力が落ちないところも特徴だ。

紙パックのモーターに近い部分の目が詰まっても、日立は紙パック前面から吸い込む空気のバイパス(赤い矢印)があるので、吸引力が長持ち加えて本体のダイヤモンドカットのようなデザインは、本体の強度を保ちながら、裏面のリブ(格子状についている梁)を少なくし、樹脂を少なくして軽くしている。

カットもよく見ると三角が基本構成になっているので、鉄橋と同じようにトラス(三角を組み合わせた)構造で曲げや引っ張り、圧縮やねじり荷重を分散させ、肉厚を薄くしても強度を保たせているようだ。

よく見るとダイヤモンドのカットのような表面は三角で構成されている樹脂の量を減らし軽くしながら、強度を保つために梁のような骨組みを作る。この骨組みをリブと呼ぶさてそんな掃除機を作っている現場がコレ。

これがキャニスター紙パック掃除機、かるパックを作る製造ラインのすべて! えっ! マジ!?「えっ! こんなに小っさいの!?」と思うかも知れないが、これが生産ラインの全景! 画面左にあと100人いるわけでもなく、向かい側に何百人いるわけでもない。

コレだけコンパクトなのは「セル生産」という方式を採用しているから。今でも体育館を何個もつなぎ合わせた建物の中に、長いベルトコンベアを設けて、「1人1工程」を担当する「ライン生産」も多くある。

これだと「モーターを設置する“だけ”の人」「そのネジを締める“だけ”の人」と、何百工程、何百人の人が必要。しかも作業をしている人は、かなり面白くない(笑)。半面、大量生産するのにいちばん効率的。ロボットで作業を自動化している場合も大抵ライン生産だ。

家電ではないが、一般的なライン生産の現場

逆に「セル生産」では、最初から最後までの組み立てを一人でする。だから作業に変化があって面白いし、よし! 今日はみんなより30秒速く作ってみよう! とモチベーションの維持にもつながる。ただ問題は、掃除機1台分の組み立て方をすべて頭に入れていないとならない点。それゆえ生産ラインに出て一人前になるまでに、およそ1カ月の研修期間を要するという。

さてセキュリティーの厳しい日立の工場は、業界関係者も興味深々と思うので、作業台にググッ! と寄ってみよう。

アルミパイプで組まれた作業台。目の前の棚は、ベルトコンベアになっていて、必要な部品が繰り出されてくるまず目に付くのは、既製品の作業台ではなく規格品のアルミパイプ(質感から見てアルマイト加工)を組み合わせた「超」オーダーメードの作業台だ。通常アルミの丸パイプ(軽い製品だと塩ビパイプ)が使われるところだが、クランプを噛ませる溝があるパイプをメインに使っている。強度を持たせたり、何かをスライドさせるところでは、抵抗の少ないリブを持った専用のパイプを使用。

ジョイントもすごく豊富で、固定用のネジで傷ついたり、作業者の服を引っ掛けないよう、すべて座繰り(ネジの頭が飛び出ない)して、凹凸をなくしていた。

切り欠きがあってクランプなどが挟めるパイプ作業台の構造体を支えたり、コロを使うまでもなくちょっとスライドさせるときに使われているリブ(ギザギザ)付きのパイプ細かい部品は左右に設けた部品箱に入っていて、取り出しやすいように20~30度ほどの角度が付いている。さらに右側には、一時的に部品を置けるような引き出し式のミニテーブルも備える。部品の多い製品を作る場合は、このテーブルにも部品箱を置くと思われる。

またパイプの切れ端を使って、ペンや工具立てにしているのも面白い!

横の部品入れは、アルミのバットだったり、自分で作ったものだったり、各自異なる。筆者も良く使うコネクタ屋さんの空き箱だったり……パイプの切れ端に、汚れ落とし用なのか歯ブラシが刺さっていた。ここにペンを刺している人もこの風景は、工場見学を見慣れている人や、業界関係者は違和感を覚えるかもしれない。そう、妙に背中側がスッキリしているのだ。通常は部品を供給するカラクリ(一般的に坂道+コロになっていて、次々部品が繰り出されるところから「カラクリ」と呼ばれる部品ラック)が背中側に並び、作業者の手元があまり見えない。しかし日立の工場は、部品を前からコンベアで供給するようになっているので、背中側に部品ストックのカラクリがない。

作業台前の部品ストックは、何列かのベルトコンベアになっていて大きな部品、たとえば本体ケース、モーター、コードリール(巻き取り式コード)などが、作業者が前に手を伸ばすだけで取れるようになっている。

一般的な工場だと、振り向いて取るため作業効率が悪いが、日立では作業台から目を離さず部品が取れるのだ。部品を1つ取り出すと、コンベアで奥から部品が迫り出してくるのも面白い。よく見ると赤外線を使って、常に部品が作業者の前にあるかを自動で検出しているようだ。

目の前に本体上部のカバーとコードリールが緑のベルトコンベアに乗って迫り出される。部品棚兼、部品自動供給のカラクリになっている日立のセル生産のスゴ技はコレだけで終わらない。通常完成品を流す作業者の奥は、部品供給をする自動運搬車の通路になっている。作業者の前に部品がないと赤外線センサーが検知し、自動運搬車がそのセルまで走って部品を供給してまわるのだ。

部品が不足すると、通常作業者の元まで行って数を調べ、足りないところには手動で補充する日立は部品搬送車の規定のレーンに部品を乗せるだけ。部品残数のチェックと補充はコンピュータ任せ自動運搬車に部品を載せるのは人だが、当日の担当は1人だった。一般的な工場だと部品供給担当車が歩き回って、作業者の背中の部品ストックに補充して回るので、大幅な合理化が量られている(ライン生産の場合だと、作業者の背中まで自動運搬車が部品を運ぶところが多いが、セル生産の場合1人にたくさんの部品を供給するため、人力が多いようだ)。

さらに自動運搬車には、何種類もの部品をいくつも載せられるので、部品がなくなったセルまで走っていって、足りなくなった部品をベルトコンベアで作業者の目の前まで送り込むようになっている。

部品残数が少なくなったセルがあると、自動的に搬送車が走っていって、ベルトコンベアで作業者前の部品棚に補充する驚くべきは組み立てにかかる作業時間。この掃除機の場合、平均4分で組み立てるというのだ。平均なので、3分台で作っちゃう人もいるわけで、下手すりゃライン生産より短時間で作れてしまうのには驚きだ。手が小さく、手先が器用なひとが多い日本人ならではの、迅速セル生産ラインといえるだろう。

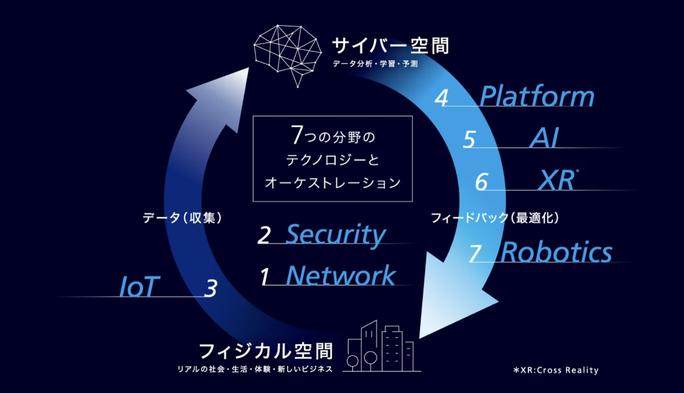

2030年にはAIコンシェルジュは実現する?KDDIの研究開発がつなぐ未来の姿(前編)|TIME&SPACE by KDDI

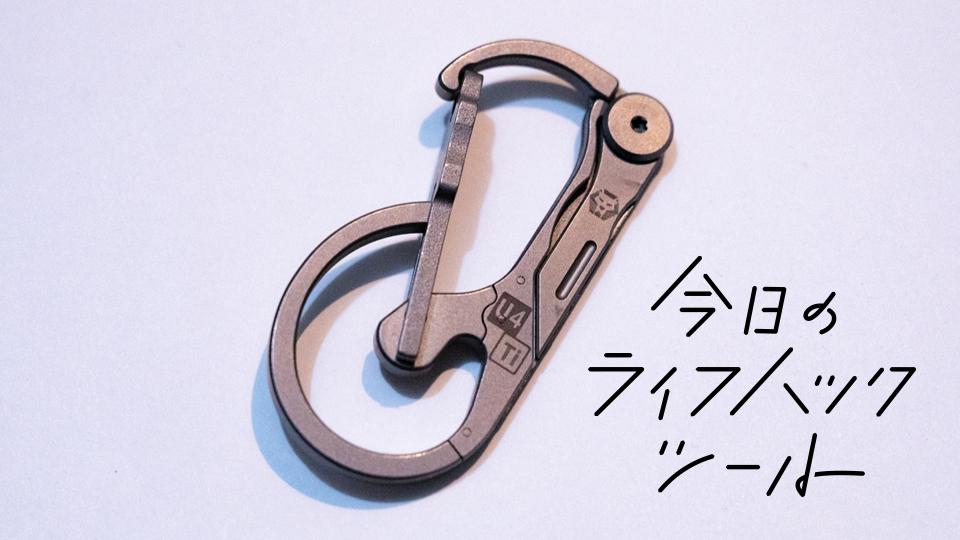

lifehacker lifehacker LifeHacker LifeHacker 玄関での梱包カットに便利なカラビナ。医療用の刃が切れ味抜群!【今日のライフハックツール】

【2021年】電子レンジとオーブンの最新おすすめ11選!選び方のポイントも徹底解説

【とある科学の超電磁砲】人気キャラクターランキングTOP30! 1位は「御坂美琴」【2021年調査結果】